La tecnologia HIP

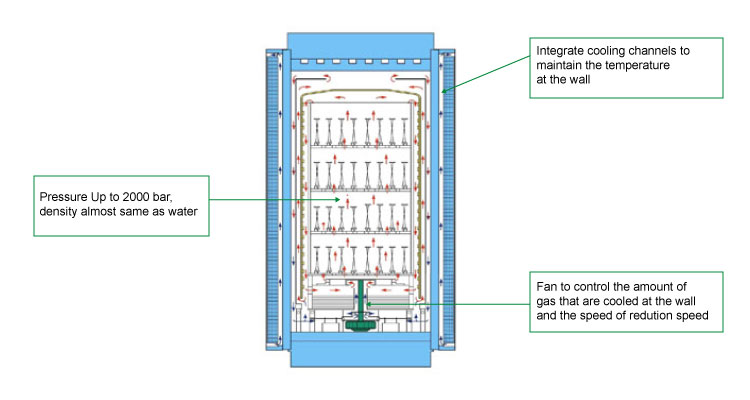

La Pressatura Isostatica a Caldo (HIP) è un processo di lavorazione basato sull’applicazione simultanea di elevata pressione e alta temperatura in un ambiente a gas inerte (tipicamente argon). In un impianto HIP i componenti vengono inseriti in una camera a pressione (autoclave) dotata di un forno interno; la combinazione di pressione fino a ~2000 bar e temperature fino a ~2000 °C permette di eliminare la porosità interna e di raggiungere la densità teorica del materiale (≈100% della densità massima).

Durante il ciclo HIP, condotto in atmosfera inerte per evitare ossidazioni, i pezzi sono tipicamente trattati a circa l’80–90% della loro temperatura di fusione, condizione in cui avvengono fenomeni di scorrimento viscoso, diffusione atomica e ricristallizzazione che saldano le micro-cavità interne (porosità, microfessure), portando a un materiale più denso e omogeneo. Il risultato è un componente con proprietà meccaniche superiori e minore dispersione delle prestazioni da pezzo a pezzo.

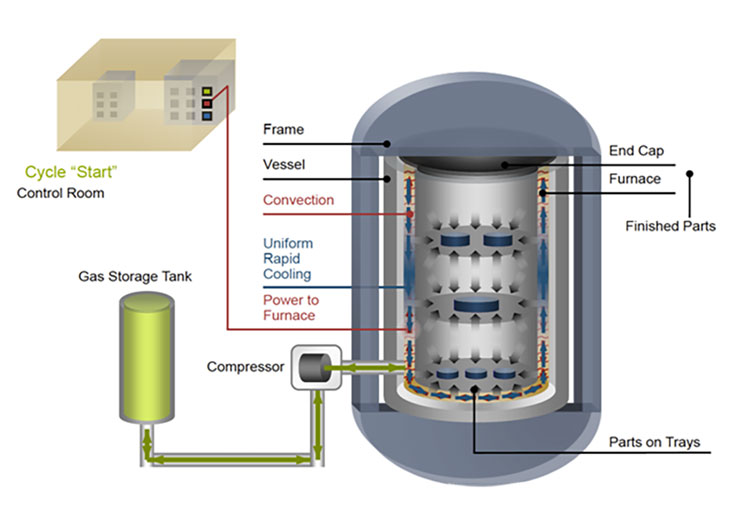

Il processo HIP è di tipo batch (a lotti) e ciascun ciclo viene rigorosamente controllato da sistemi automatici (computer/PLC). Dopo il caricamento dei pezzi nella camera, il sistema esegue in sequenza la chiusura del contenitore a pressione, l’evacuazione dell’aria e l’introduzione del gas inerte, quindi il ramping controllato di pressione e temperatura fino ai setpoint desiderati, un mantenimento (hold) alle condizioni massime per un tempo definito, e infine un raffreddamento e depressurizzazione graduale prima di scaricare i pezzi lavorati.

I moderni impianti HIP consentono un’elevata precisione nel controllo del ciclo: è possibile programmare profili specifici di riscaldamento, pressurizzazione, tempi di permanenza e velocità di raffreddamento in modo da garantire risultati ripetibili e microstrutture mirate in ogni ciclo. Ad esempio, l’equipaggiamento HIP offre un’uniformità termica eccellente e sistemi di connettività digitale avanzata, dando all’operatore la flessibilità di gestire e tracciare l’intero processo produttivo e le caratteristiche finali del prodotto

I macchinari HIP

I sistemi di pressatura isostatica a caldo sono costituiti da robuste autoclavi ad alta pressione integrate con forni resistivi e impianti ausiliari (compressori gas, pompe di vuoto e di raffreddamento, scambiatori di calore, valvole di regolazione) il tutto gestito da controlli elettronici e software dedicati.

Le dimensioni e capacità variano da impianti da laboratorio fino a grandi impianti industriali: i vasi a pressione (camere calde) possono avere diametri utili da ~25 cm fino a oltre 2 m e altezze fino a ~4 m, permettendo di trattare componenti di grandi dimensioni o elevati volumi di produzione in un singolo ciclo. Gli impianti HIP commerciali operano tipicamente a pressioni da ~1000 a 2000 bar (15.000–30.000 psi) e temperature fino a ~1400–2000 °C, a seconda del modello e del tipo di elemento riscaldante (forni in molibdeno per T≤1400 °C, in grafite per temperature superiori).

La configurazione più diffusa è con orientamento verticale (caricamento dall’alto tramite un carrello di carico), ma esistono anche sistemi HIP con camera orizzontale o inclinabile, utilizzati per facilitare l’inserimento di pezzi particolarmente ingombranti o per specifiche esigenze impiantistiche.

Dal punto di vista costruttivo, i moderni impianti HIP adottano soluzioni avanzate per garantire sicurezza e durata nel tempo nonostante le condizioni estreme di esercizio. Il design leader di settore prevede vasi in acciaio prestressato avvolti da cavi di alta resistenza (wire-wound vessel) alloggiati in un robusto telaio ad asta di giogo (yoke frame). Questa costruzione pre-compressa contrasta dall’esterno la pressione interna e previene la propagazione di cricche nel mantello, offrendo il sistema di contenimento pressione più sicuro mai progettato.

Tali camere soddisfano i rigorosi codici internazionali per recipienti in pressione (ASME Sez.VIII Div.3, PED 2014/68/UE, ecc.) e sono progettate secondo il criterio “leak-before-break”, ovvero deformarsi e perdere gas in modo controllato in caso di sovraccarico invece di cedere bruscamente. Ciò garantisce un elevato margine di sicurezza operativo e una lunga vita a fatica (oltre 30.000 cicli progettuali).

Anche gli aspetti di automazione e controllo sono curati nei dettagli: i sistemi HIP odierni integrano sensori avanzati e connettività digitale per monitorare temperature e pressioni in tempo reale, con software che permettono la tracciabilità dei cicli e l’ottimizzazione della produttività.

Funzionalità come il caricamento/scaricamento automatizzato dei cesti di pezzi e l’integrazione con linee produttive esistenti possono essere implementate per aumentare il throughput e la sicurezza operativa. Inoltre, caratteristiche costruttive come l’uniformità termica del forno e la circolazione forzata del gas assicurano trattamenti omogenei su tutto il carico, mentre sistemi ridondanti di valvole e interlock garantiscono protezione sia per gli operatori sia per le apparecchiature in ogni fase del ciclo.

I trattamenti HIP e il processo URC (Uniform Rapid Cooling)

La tecnologia HIP trova impiego in una varietà di trattamenti su materiali metallici e ceramici allo scopo di migliorarne le caratteristiche attraverso la densificazione. Alcune applicazioni tipiche includono:

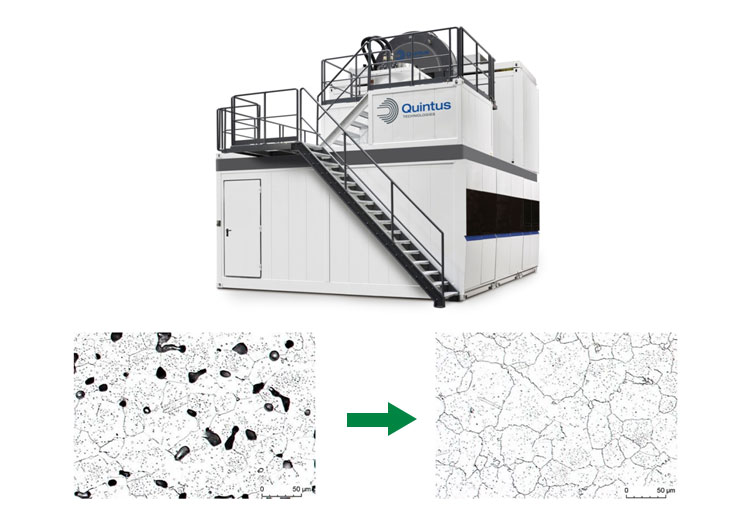

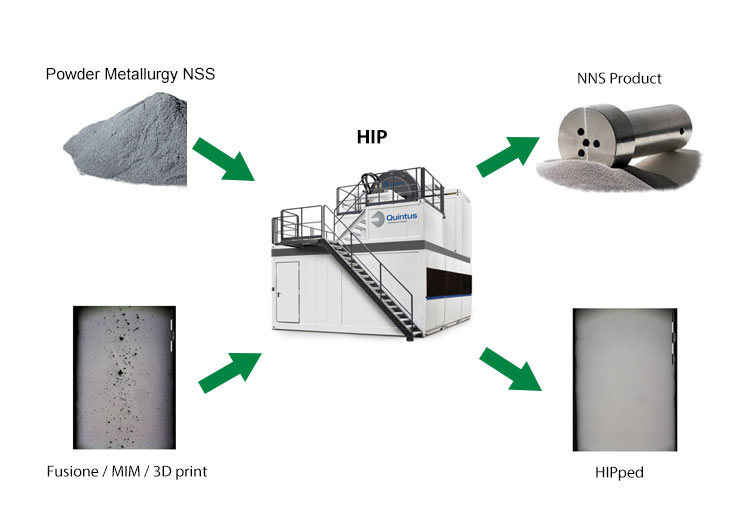

- Densificazione e “healing” di fusioni: eliminazione delle micro-porosità da getti metallici (es. leghe di titanio, superleghe, acciai alto resistenziali) per aumentarne la resistenza e l’affidabilità. Attraverso HIP è possibile riempire o chiudere i vuoti di solidificazione all’interno di fusioni o parti ottenute da sinterizzazione, riducendo o annullando i difetti interni rilevabili tramite controlli non distruttivi (NDT). In questo modo, componenti critici che presentavano porosità o microcricche interne possono essere recuperati invece di essere scartati. La HIP è ampiamente usata come tecnologia “di riparazione” per guarire i difetti interni di getti e parti sinterizzate, eliminando vuoti e cricche interne e migliorando la qualità metallurgica complessiva.

- Consolidamento di polveri metalliche in Near Net Shape (NNS): produzione di pezzi dalla forma quasi definitiva tramite pressatura di polveri in capsule ermetiche. Nel processo PM-HIP (Powder Metallurgy + HIP), le polveri metalliche o ceramiche vengono inserite in un contenitore (capsula) con la forma del pezzo finale; la HIP simultaneamente sinterizza e compatta il materiale, ottenendo un componente denso e di forma prossima al finale, riducendo le lavorazioni successive. Questa tecnica permette di realizzare parti complesse (anche compositi o materiali difficili da colare) con microstruttura fine e assenza di porosità residua. Allo stesso modo, la HIP può densificare parti pre-sinterizzate (derivate da metallurgia delle polveri tradizionale o da manifattura additiva) portandole alla massima densità e integrità.

- Ottimizzazione di componenti da Additive Manufacturing (AM): i pezzi prodotti per manifattura additiva metallica presentano spesso difetti intrinseci come porosità da mancata fusione, anisotropia microstrutturale e tensioni residue. L’applicazione di un ciclo HIP post-produzione consente di eliminare la porosità interna e le discontinuità, aumentando la resistenza a fatica e le proprietà meccaniche del materiale. Inoltre, la HIP riduce l’anisotropia dei materiali additivi: dopo trattamento, il componente risulta più isotropo e omogeneo, con minore dispersione delle proprietà e comportamento più prevedibile. Questo è fondamentale per qualificare parti AM in settori critici (aerospaziale, medicale) dove è richiesta la massima affidabilità.

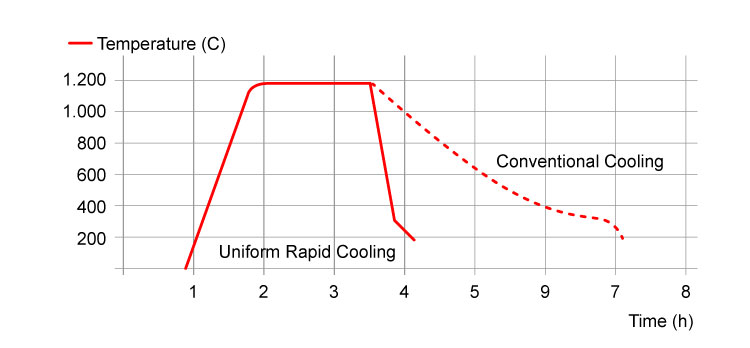

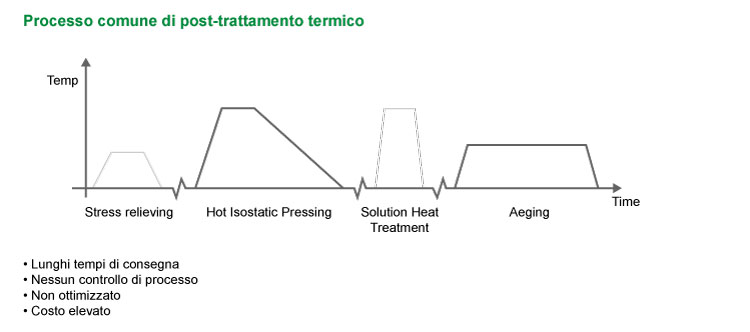

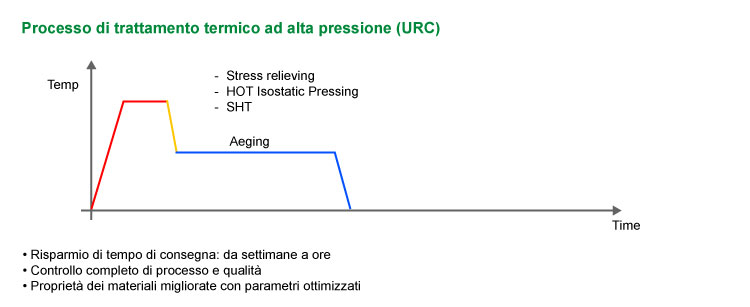

Un’evoluzione importante nei trattamenti HIP degli ultimi anni è l’introduzione del processo URC (Uniform Rapid Cooling), che consente di effettuare trattamenti termici in alta pressione all’interno dell’autoclave stessa. In un impianto dotato di URC, al termine della fase di mantenimento ad alta temperatura e pressione, il gas inerte viene fatto circolare forzatamente attraverso uno scambiatore di calore integrato, permettendo un raffreddamento rapido e uniforme dell’intero carico.

Questo raffreddamento accelerato in atmosfera pressurizzata (inerti) apre la strada a cicli combinati HIP+trattamento termico, in cui ad esempio si esegue la tempra o solubilizzazione del materiale immediatamente dopo la densificazione, senza dover estrarre il pezzo e trasferirlo in un forno esterno. La tecnologia URC®, brevettata da Quintus, garantisce un controllo preciso del gradiente termico durante il raffreddamento: la convezione forzata del gas ad alta pressione sul heat sink consente di impostare curve di raffreddamento personalizzate, evitando shock termici e assicurando la ripetibilità del processo. Per applicazioni che richiedono velocità di raffreddamento estremamente elevate, è disponibile anche la variante URQ (Uniform Rapid Quenching), che realizza veri e propri tempraggi in pressa con tassi di raffreddamento paragonabili a quelli di una tempra convenzionale in gas o olio, minimizzando le tensioni residue nei pezzi.

Dal punto di vista microstrutturale, i cicli HIP con raffreddamento rapido sotto pressione (High Pressure Heat Treatment, HPHT) consentono di ottenere strutture e proprietà altrimenti irraggiungibili con processi separati. Ad esempio, grazie all’URC si può scongiurare la ricristallizzazione a grana grossa che avverrebbe raffreddando lentamente nel forno, oppure trattenere in soluzione precipitati di rinforzo fino a temperature più basse, realizzando in pratica una tempra sotto pressione. Numerosi studi evidenziano come un ciclo combinato HIP+URC ben impostato possa conferire migliori caratteristiche ai materiali rispetto alla sequenza tradizionale HIP seguita da trattamento termico esterno. Inoltre, il trattamento termico in situ avviene in atmosfera inerte pura (sistemi come Quintus Purus® garantiscono livelli minimi di O₂/H₂O residui), evitando fenomeni ossidativi e decarburazione: si ottengono così superfici e matrici metallurgiche più pulite e prive di difetti. In sintesi, la disponibilità di URC/URQ in un impianto HIP offre maggiore flessibilità di processo (cicli combinati di densificazione e trattamento) e miglior controllo delle proprietà finali, specialmente per leghe che richiedono raffreddamenti rapidi o profili termici particolari.

Vantaggi offerti dalla tecnologia HIP

L’adozione della pressatura isostatica a caldo su componenti metallici e ceramici comporta una serie di benefici nelle prestazioni e nella qualità metallurgica dei materiali trattati:

- Miglioramento delle proprietà meccaniche: Eliminando la porosità interna e altre discontinuità, la HIP aumenta la resistenza meccanica statica (snervamento, carico di rottura) e la duttilità del materiale. Si riduce inoltre la dispersione statistica di queste proprietà da lotto a lotto, dato che i difetti interni (cause di indebolimento locale) vengono eliminati. In molti casi si osserva anche un incremento della durezza e una migliore risposta ai successivi trattamenti termici grazie alla microstruttura più omogenea.

- Aumento della resistenza a fatica e della vita utile: La presenza di porosità o inclusioni è spesso l’origine di cricche da fatica nei metalli sottoposti a cicli di carico. La HIP, rimuovendo tali difetti interni, incrementa drasticamente la resistenza a fatica del componente. Componenti critici (es. pale turbine, giunti strutturali, impianti medicali) trattati con HIP mostrano vite a fatica più lunghe e maggiore affidabilità in esercizio. Questo si traduce in una maggiore vita utile dei pezzi e intervalli di manutenzione più estesi.

- Recupero di fusioni e parti difettose: Uno dei vantaggi economici rilevanti della HIP è la possibilità di salvare pezzi costosi che presentano difetti interni. Ad esempio, getti o bracci in lega leggera con microporosità che li renderebbero scarti possono essere densificati con HIP, ottenendo parti conformi alle specifiche senza rifonderle da capo. Questo riduce gli scarti e i costi di produzione, soprattutto per pezzi di grandi dimensioni o materiali pregiati (superleghe aeronautiche, titanio, ecc.). Dopo il trattamento HIP, i componenti tipicamente superano con esito positivo i controlli non distruttivi (RX, ultrasuoni) precedentemente falliti, grazie alla eliminazione delle indicazioni interne (vuoti, cricche) che tali controlli avrebbero rilevato.

- Migliore integrità metallurgica e microstruttura ottimizzata: I componenti sottoposti a HIP presentano una struttura interna più sana: grana cristallina più uniforme, assenza di vacanze o difetti di solidificazione e spesso una riduzione delle tensioni residue. Nel caso di materiali da additive manufacturing o saldatura, la HIP allevia l’anisotropia e produce un materiale più isotropo e omogeneo in tutte le direzioni. Inoltre, la possibilità di combinare trattamenti termici (tramite URC) significa poter ottenere direttamente la microstruttura desiderata (per es. temprata e rinvenuta) durante la pressatura, migliorando ulteriormente le prestazioni finali. In applicazioni critiche, questo si traduce in maggior affidabilità del componente e un comportamento prevedibile sotto carico, fattore cruciale per settori come aerospazio, energia e biomedicale.

In conclusione, la tecnologia HIP rappresenta un processo chiave per ottenere materiali dalle prestazioni elevate e privi di difetti interni, combinando efficacemente densificazione e trattamenti termici avanzati. Grazie ai continui sviluppi (come l’Uniform Rapid Cooling) e all’esperienza maturata nel controllo fine dei cicli, la HIP è oggi impiegata nei settori più esigenti per aumentare la qualità metallurgica dei prodotti e garantirne la longevità in servizio.

Raccontaci i tuoi problemi, la nostra esperienza ti darà le risposte

Ti supportiamo e ti consigliamo nella scelta della tecnologia e dei materiali più adatti a soddisfare le tue esigenze specifiche.

Contattaci subito per avere un nostro tecnico a tua disposizione e insieme troveremo la soluzione ai tuoi problemi. Comprendiamo l'urgenza, un tecnico può essere immediatamente disponibile, chiamaci, inviaci un'e-mail e, se necessario, avrai una proposta entro 24 ore.