Cos'è l' HVOF coating?

Il processo HVOF (High-Velocity Oxygen Fuel) è un'innovativa tecnica di Thermal Spray utilizzata per applicare rivestimenti ad alte prestazioni su un'ampia gamma di substrati.

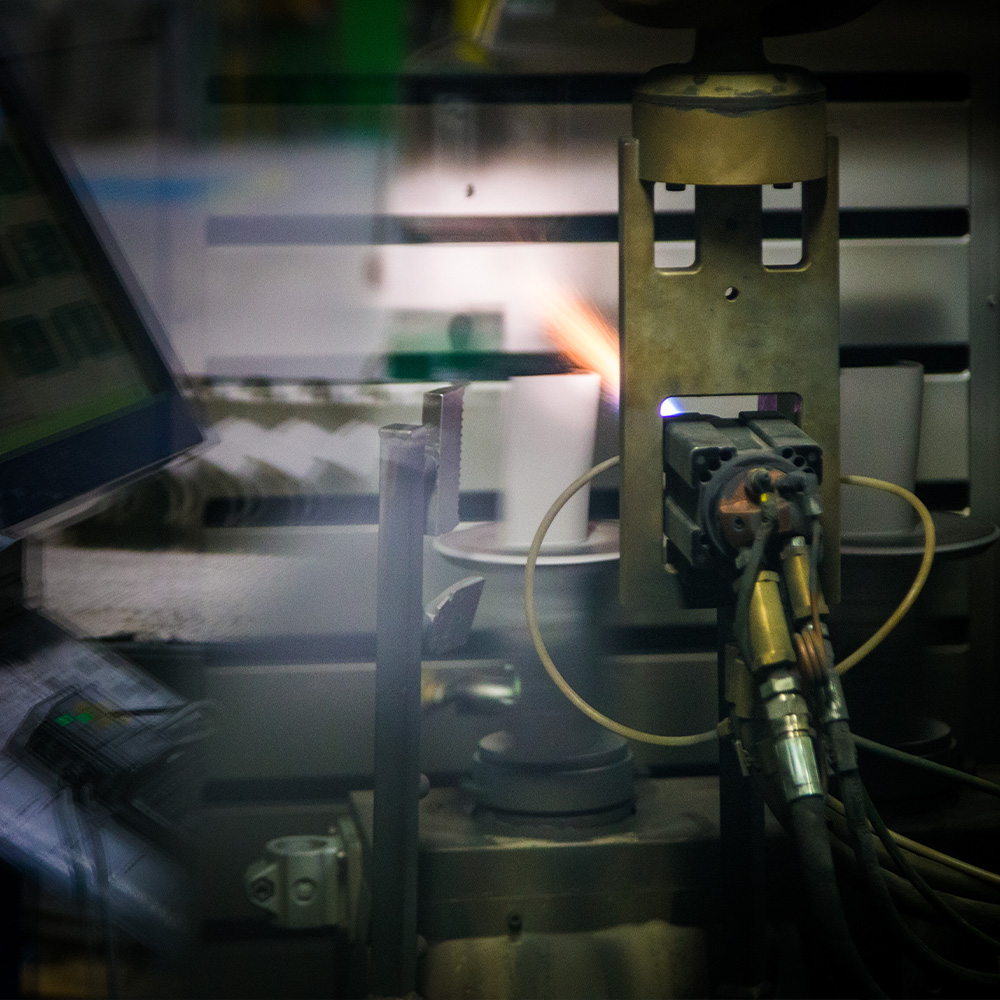

Sfrutta la potenza della combustione per creare un getto supersonico ad alta velocità di gas caldi, che viene utilizzato per spingere le fini particelle dei materiali di rivestimento sulla superficie di un substrato. Questo metodo consente la formazione di rivestimenti con qualità eccezionali.

Il processo HVOF inizia con la selezione di materiali di rivestimento idonei, spesso sotto forma di polvere. Questi materiali possono essere metalli o carburi in matrice metallica (CERMET), a seconda delle proprietà desiderate del rivestimento finale. La polvere prescelta viene poi introdotta in un gruppo polvere che la spinge per mezzo di un gas carrier nel flusso di gas caldi. La precisa combinazione di gas, pressione e temperatura è controllata per creare una fiamma altamente energetica e supersonica.

Quando i gas miscelati vengono innescati, generano una fiamma ad altissima velocità che spinge le particelle di polvere sul substrato con notevole forza. L'impatto e il calore derivanti da questo processo fanno sì che le particelle si plastifichino e si leghino alla superficie, formando un rivestimento denso, uniforme e altamente adeso al substrato. L'elevata velocità delle particelle si traduce in un ridotto rischio di ossidazione e porosità, che è fondamentale per ottenere un rivestimento di qualità eccezionale.

I rivestimenti HVOF mostrano un'eccezionale resistenza all'usura, rendendoli ideali per applicazioni in cui le superfici sono soggette a forze abrasive o erosive. Inoltre, offrono un'eccezionale protezione contro l'ossidazione a caldo, essenziale in ambienti esposti ad alte temperature, come nelle turbine a gas. Il processo HVOF è ampiamente utilizzato in settori quali quello aerospaziale, energetico e manifatturiero, dove la protezione superficiale è una priorità.

HVOF Spray è utilizzato in:

Vantaggi del rivestimento HVOF

L’High Velocity Oxygen Fuel(HVOF) offre numerosi vantaggi rispetto ad altre tecniche di spruzzatura termica, rendendolo la scelta preferenziale per molte applicazioni.

- Eccezionale densità del rivestimento: i rivestimenti HVOF sono noti per la loro elevata densità, riducendo la porosità e aumentando l'adesione, con conseguente migliore resistenza all'usura e alla corrosione.

- Microstruttura altamente controllabile: HVOF consente un controllo preciso sulla microstruttura dei rivestimenti, portando a proprietà meccaniche e finitura superficiale migliorate.

- Ossidazione ridotta: la velocità supersonica delle particelle HVOF riduce al minimo l'ossidazione del materiale di rivestimento, garantendo un'eccellente resistenza all'ossidazione a caldo.

- Trasferimento di calore minimo: HVOF funziona a temperature relativamente basse, prevenendo la distorsione o il degrado dei materiali del substrato, a differenza di altri processi come la saldatura.

- Versatilità nell’utilizzo dei materiali d’apporto: può spruzzare un'ampia gamma di materiali, inclusi metalli e carburi, ampliando la sua applicabilità in diversi settori.

- Adesione superiore: i rivestimenti HVOF mostrano una forza di adesione superiore con il substrato, garantendo una protezione di lunga durata.

In sintesi, l’HVOF si distingue per l’eccezionale qualità del rivestimento, versatilità ed efficienza, che lo rendono la scelta perfetta per le industrie che cercano rivestimenti resistenti all’usura e all’ossidazione.

Risultati

Raccontaci i tuoi problemi, la nostra esperienza ti darà le risposte

Ti supportiamo e ti consigliamo nella scelta della tecnologia e dei materiali più adatti a soddisfare le tue esigenze specifiche.

Contattaci subito per avere un nostro tecnico a tua disposizione e insieme troveremo la soluzione ai tuoi problemi. Comprendiamo l'urgenza, un tecnico può essere immediatamente disponibile, chiamaci, inviaci un'e-mail e, se necessario, avrai una proposta entro 24 ore.

HVOF: Domande frequenti (FAQ):

HVOF sta per High-Velocity Oxygen Fuel. È un processo di spruzzatura termica che utilizza un flusso ad alta velocità di ossigeno e carburante (solitamente cherosene JET A1) per spingere i materiali di rivestimento, sotto forma di polvere, su un substrato. Le particelle colpiscono la superficie a velocità supersoniche, creando un rivestimento denso e altamente aderente.

I rivestimenti HVOF sono ampiamente utilizzati per applicazioni che richiedono resistenza all'usura, resistenza all'ossidazione a caldo e protezione dalla corrosione a caldo. Le applicazioni comuni includono componenti di motori aeronautici e IGT, apparecchiature per l'industria petrolchimica, parti automobilistiche e vari macchinari industriali soggetti ad condizioni di lavoro critiche.

I rivestimenti HVOF offrono vantaggi quali maggiore densità del rivestimento, ridotta ossidazione, controllo preciso della microstruttura e trasferimento minimo di calore al substrato. Queste qualità rendono HVOF una scelta migliore per molte applicazioni rispetto ad altre tecniche Thermal Spray o alla claddatura.

HVOF può spruzzare un'ampia gamma di materiali, inclusi carburi, metalli e Cermet. Questa versatilità consente rivestimenti su misura per soddisfare requisiti applicativi specifici, come rivestimenti in carburo di tungsteno per resistenza all'usura o rivestimenti MCrAlY per protezione dall'ossidazione a caldo.