La tecnologia HIP nel contesto aerospaziale

La Pressatura Isostatica a Caldo (HIP, Hot Isostatic Pressing) è un processo termomeccanico avanzato utilizzato per densificare materiali metallici e ceramici tramite l’applicazione simultanea di elevata pressione isostatica (tipicamente fino a ~100‐200 MPa) e alta temperatura (fino a ~2000 °C) in un ambiente inerte (solitamente gas argon) Questa combinazione di calore e pressione uniforme consente di eliminare la porosità interna nei pezzi, migliorandone le proprietà metallurgiche.

Nel settore aerospaziale, noto per le esigenze estreme in termini di prestazioni e sicurezza, l’HIP è da tempo impiegato per garantire materiali privi di difetti interni e dalle caratteristiche uniformi, indispensabili per componenti ad alta integrità operativa. Infatti, anche minime microporosità derivanti da colata o sinterizzazione possono compromettere la resistenza meccanica di un componente critico: ad esempio la presenza di vuoti riduce sensibilmente la resistenza a fatica e l’affidabilità di parti soggette a carichi ciclici.

Materiali trattati con HIP

Dal punto di vista dei materiali trattati, la tecnologia HIP trova applicazione su un’ampia gamma di leghe utilizzate in campo aerospaziale: superleghe a base nichel (impiegate nelle turbine), leghe di titanio (per componenti strutturali e dischi), acciai speciali ad alta resistenza, leghe di alluminio e cobalto, nonché materiali compositi a matrice metallica o ceramica.

Durante il processo, il componente viene posto in un contenitore a pressione e sottoposto a un ciclo termico controllato; il gas inerte ad alta pressione esercita una compressione uniforme su tutta la superficie del pezzo, permettendo al materiale di deformarsi plasticamente a caldo e riempire le cavità interne. I meccanismi di scorrimento viscoso (creep) e diffusione allo stato solido consentono la chiusura graduale dei pori, fino al completo diffusion bonding (saldatura per diffusione) delle superfici di vuoto nelle fasi finali del ciclo. Il risultato è un componente con densità praticamente completa e una microstruttura più omogenea, libero dai difetti di fusione o sinterizzazione originari.

I vantaggi metallurgici e meccanici ottenuti sono significativi: l’HIP incrementa l’integrità strutturale e la robustezza dei materiali trattati, portando a miglioramenti nella resistenza a fatica, nella duttilità e nella tenacità a frattura rispetto allo stato colato o sinterizzato. Si riduce inoltre la variabilità delle proprietà meccaniche tra pezzi analoghi (minor scatter), garantendo prestazioni più prevedibili e uniformi.

Nell’industria aeronautica, l’introduzione dell’HIP sin dagli anni ‘70 ha permesso di aumentare la qualità e l’affidabilità di componenti critici come pale turbine e strutture motore: oggi tutti i componenti in titanio, quelli prodotti tramite manifattura additiva, e molte parti in superlega di nichel destinate ai moderni motori a reazione devono essere sottoposti a trattamento HIP prima dell’impiego. In sintesi, la pressatura isostatica a caldo si è affermata come una tecnologia chiave per soddisfare le esigenti specifiche del settore aerospaziale, assicurando che ogni pezzo critico presenti la massima densità e integrità microstrutturale possibile.

Anche gli aspetti di automazione e controllo sono curati nei dettagli: i sistemi HIP odierni integrano sensori avanzati e connettività digitale per monitorare temperature e pressioni in tempo reale, con software che permettono la tracciabilità dei cicli e l’ottimizzazione della produttività.

Funzionalità come il caricamento/scaricamento automatizzato dei cesti di pezzi e l’integrazione con linee produttive esistenti possono essere implementate per aumentare il throughput e la sicurezza operativa. Inoltre, caratteristiche costruttive come l’uniformità termica del forno e la circolazione forzata del gas assicurano trattamenti omogenei su tutto il carico, mentre sistemi ridondanti di valvole e interlock garantiscono protezione sia per gli operatori sia per le apparecchiature in ogni fase del ciclo.

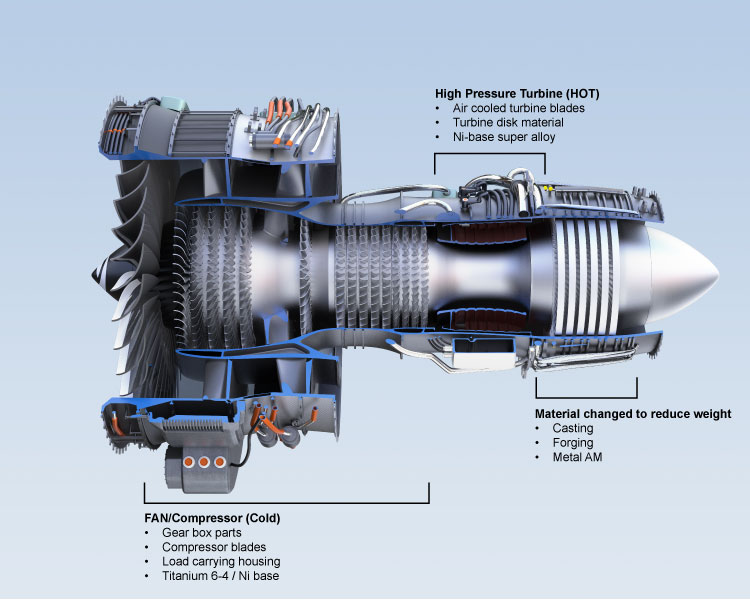

Applicazioni dell’HIP sui componenti dei motori aeronautici (turbine)

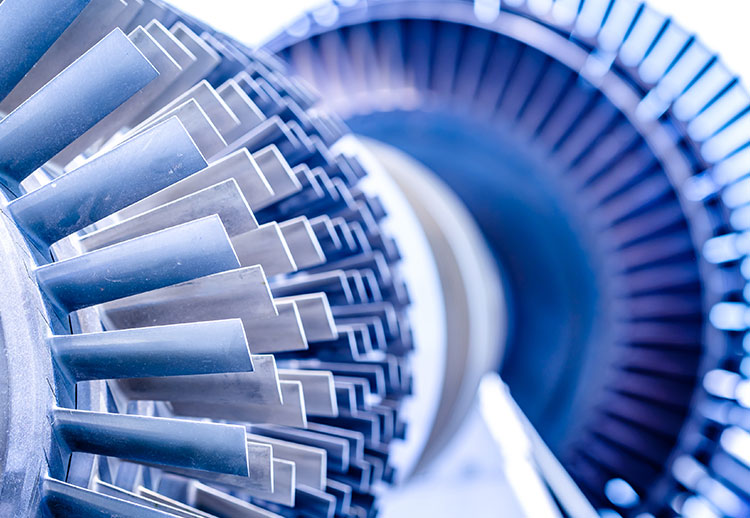

Nei motori aeronautici – specialmente nei turboreattori e turboelica – la tecnologia HIP trova ampia applicazione per migliorare le prestazioni e la vita operativa di vari componenti della turbina.

Di seguito si esaminano i principali casi d’uso:

- Le palette rotoriche dell’alta (e bassa) pressione sono tipicamente realizzate in superleghe di nichel tramite fusione a cera persa (colata in conchiglia), processo che può lasciare microvuoti di solidificazione all’interno del materiale. Trattare queste palette con HIP consente di chiudere le microcavità interne e di eliminare eventuali microcricche residue, producendo una microstruttura più compatta e priva di discontinuità.

Dal punto di vista metallurgico, ciò si traduce in benefici microstrutturali notevoli: la rimozione della porosità aumenta l’uniformità della lega e scongiura punti deboli localizzati. In esercizio, una pala di turbina HIPata mostra un sensibile incremento della resistenza a fatica (sia a fatica oligociclica che ad alto numero di cicli) grazie all’assenza di difetti che potrebbero innescare cricche sotto sollecitazioni cicliche. Anche la resistenza a creep (deformazione lenta sotto carico a caldo) e la vita a rottura per scorrimento migliorano, poiché i vuoti di fusione – che fungono da nuclei per cavitazione da creep – vengono eliminati. In pratica, una paletta rotorica colata e poi densificata via HIP può raggiungere proprietà meccaniche paragonabili a quelle di un componente forgiato di alta qualità, pur mantenendo la geometria complessa ottenibile solo tramite fusione. Questo trattamento aumenta quindi l’affidabilità in servizio delle palette rotoriche, riducendo il rischio di cedimenti improvvisi in condizioni di stress termomeccanico estremo.

- Le palette statoriche sono le palette fisse che incanalano il flusso dei gas tra le varie giranti della turbina. Anch’esse sono spesso realizzate in superleghe (a base Ni o Co) mediante colata di precisione, data la complessità delle forme con canali di raffreddamento interni. Il trattamento HIP su questi componenti mira principalmente al consolidamento strutturale: la simultanea pressurizzazione e riscaldamento elimina i vuoti interni di fusione, chiudendo porosità micro- e macro-scopiche e unendo eventuali discontinuità interne tramite diffusione allo stato solido. Ciò porta a una struttura più compatta e uniforme, priva di difetti intrinseci. La riduzione della difettosità interna si traduce in diversi benefici pratici. In primo luogo, si abbassa drasticamente il tasso di scarto delle fusioni: molte palette statoriche che presentavano porosità inaccettabili ai controlli non distruttivi possono essere recuperate con l’HIP, unico metodo efficace per “riparare” fusioni porose. Inoltre, la palette trattata presenta proprietà meccaniche più consistenti (minore variabilità tra pezzi) e migliore resistenza a fatica termica, fondamentale dato che tali componenti subiscono forti gradienti termici e sollecitazioni statiche. L’HIP, migliorando l’omogeneità del materiale, consente quindi di ottimizzare l’integrità strutturale delle palette statoriche e di aumentarne la vita operativa senza incrementare il fattore di sicurezza (peso). In altri termini, si ottengono palette fisse più affidabili e durevoli, con minori difetti e prestazioni garantite entro range più stretti.

-

I dischi della turbina sono i rotori circolari ai quali sono fissate le palette; essi trasferiscono al rotore del motore la potenza ricavata dall’espansione dei gas. I dischi di alta pressione lavorano in condizioni gravose: elevate temperature e intensissime sollecitazioni centrifughe. Tradizionalmente questi dischi vengono forgiati da lingotti o da preforme ottenute per metallurgia delle polveri, in leghe di nichel o titanio ad alta resistenza. In entrambi i casi, la tecnologia HIP interviene per assicurare la totale assenza di porosità interna nel materiale del disco. Nel caso di dischi ottenuti direttamente da fusione, un trattamento HIP post-fusione consente di eliminare i vuoti di ritiro o le discontinuità interne derivanti dalla solidificazione, rendendo il materiale più robusto e omogeneo in tutto il volume. Anche i dischi PM (da Powder Metallurgy), realizzati tramite compattazione isostatica a caldo di polveri in capsule sigillate, devono ovviamente la loro stessa esistenza al processo HIP: questo permette di consolidare le polveri metalliche in un corpo denso e coeso, che poi viene lavorato meccanicamente o fucinato in forma definitiva. In entrambi gli approcci, l’assenza di difetti interni è critica. Un disco turbina HIPato offre maggiore robustezza strutturale e tenacità: privo di vuoti, il disco sopporta meglio gli stress estremi evitando cricche originate internamente. Ciò consente ai progettisti di spingersi più vicino ai limiti del materiale (riducendo i sovradimensionamenti dovuti a imperfezioni) senza compromettere la sicurezza. Diversi costruttori aeronautici, infatti, richiedono formalmente che i dischi critici siano sottoposti a HIP o provenienti da processi che lo incorporano, nell’ottica di garantire la massima integrità strutturale. In definitiva, l’HIP sui dischi turbina elimina difetti che altrimenti potrebbero propagarsi durante il servizio, assicurando rotori più robusti, longevi e affidabili.

Altri componenti della turbina trattabili con HIP

Oltre a palette e dischi, numerosi altri componenti dei motori aeronautici beneficiano della pressatura isostatica a caldo. In generale, qualsiasi parte critica realizzata tramite fusione, sinterizzazione o stampa 3D può essere candidata al trattamento HIP per migliorarne le caratteristiche.

Ad esempio, i carter e alloggiamenti del motore (come casse compressore, vani turbina o strutture di supporto in leghe di titanio, alluminio o nichel) spesso sono ottenuti per colata in sabbia o in conchiglia; un ciclo HIP su questi elementi consente di eliminare porosità e difetti interni nelle sezioni spesse, garantendo una piena integrità strutturale soprattutto nei punti di collegamento con altre strutture. Ciò è importante per componenti che devono resistere a carichi statici e vibrazioni (ad esempio, l’alloggiamento di una turbina o la struttura portante di un ingranaggio di trasmissione): grazie all’HIP, la resistenza a fatica di tali parti migliora e si evita la propagazione di cricche da difetti nascosti.

Manifattura additiva e HIP

Un altro ambito in forte crescita è quello della manifattura additiva (AM) per componenti di motore: parti complesse come ugelli di combustibile, condotti di fluido e staffaggi vengono oggi prodotte con stampa 3D metallica (EBM, DMLS, etc.) e trovano impiego in turboreattori di ultima generazione. Questi componenti presentano intrinsecamente micro-porosità residue e anisotropie di struttura dovute al processo additivo. L’HIP si è affermato come passaggio obbligato per tali parti: attraverso la densificazione completa del materiale si aumenta la resistenza a fatica e la robustezza dei pezzi AM, eliminando i difetti interni e rendendo la microstruttura più isotropa e uniforme. Ad esempio, un ugello combustibile stampato in 3D e poi trattato in HIP mostra proprietà meccaniche e durata sensibilmente superiori rispetto allo stato grezzo, risultando idoneo ad applicazioni critiche in camera di combustione. In sintesi, dall’hardware combustore (come iniettori, swirlers) alle strutture di tenuta (segmenti di ugello, anelli di tenuta) fino a elementi come giranti monoblocco (blisk) prodotti per via additiva o polvere, la pressatura isostatica a caldo rappresenta un passaggio di finitura fondamentale per garantire che ogni componente motore raggiunga la massima qualità metallurgica richiesta dagli standard aeronautici.

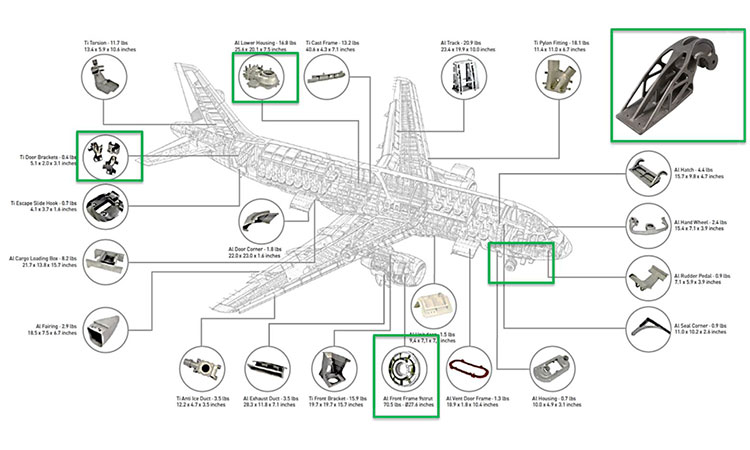

Altri componenti aeronautici trattabili con HIP

L’impiego dell’HIP nell’industria aerospaziale si estende oltre al motore, interessando anche numerosi componenti strutturali dell’aeromobile. In questi casi l’obiettivo principale è assicurare l’integrità del materiale e migliorare la resistenza a fatica di parti che sopportano carichi meccanici elevati durante il servizio. Di seguito alcuni esempi rilevanti:

Carrelli di atterraggio

I carrelli di atterraggio sono tra i componenti strutturali più critici di un velivolo, dovendo assorbire forti impatti e sollecitazioni ad ogni decollo e atterraggio. Le gambe del carrello e i relativi snodi sono spesso realizzati in acciai legati ultra‐resistenti o in leghe di titanio, tramite forgiatura o fusione. Nel caso di elementi fusiformi di grandi dimensioni (come supporti, attacchi e snodi del carrello) la presenza di anche piccole porosità interne può costituire un grave punto di innesco per cricche sotto carico ripetuto. Per questo, diversi produttori ricorrono all’HIP su componenti del carrello di atterraggio in lega leggera o titanio, specialmente quando prodotti per fusione o mediante metodi near-net shape. La pressatura isostatica a caldo elimina i difetti interni in questi massicci componenti, assicurando una struttura densa e omogenea. Ciò porta a un netto miglioramento della resistenza a fatica sotto carichi ciclici e degli shock dovuti agli atterraggi, incrementando la sicurezza operativa. Ad esempio, fusioni strutturali di giunti del carrello in lega di titanio, dopo trattamento HIP, hanno mostrato una vita a fatica notevolmente superiore e minore dispersione nei risultati ai test, segno di un materiale più consistente. Inoltre, grazie all’HIP è possibile rilassare i fattori di sicurezza legati a potenziali difetti interni: un carrello densificato permette di risparmiare peso, poiché non richiede sovradimensionamenti per compensare incertezze metallurgiche. In definitiva, l’HIP contribuisce a garantire che i carrelli di atterraggio – chiamati a “performare senza errori ogni volta” in condizioni estreme – abbiano la robustezza e affidabilità necessarie.

Cerniere e giunti strutturali degli aerei

Nelle cellule aeronautiche sono presenti numerose cerniere, snodi e giunzioni che collegano parti mobili o sezioni strutturali (si pensi alle cerniere dei portelli e portelloni, ai giunti delle superfici di controllo, agli attacchi alari o ai raccordi tra fusoliera e ali). Spesso questi componenti sono realizzati in leghe leggere (alluminio o titanio) per ridurre il peso, utilizzando processi di fusione di precisione per ottenere geometrie complesse con minor necessità di lavorazione. Esempi sono i cardini dei portelloni o i nodi strutturali in titanio che uniscono longheroni e telai. Tali fusioni critiche beneficiano enormemente di un trattamento HIP: l’eliminazione delle porosità interne garantisce integrità metallurgica totale, requisito fondamentale perché un difetto nascosto in un giunto strutturale potrebbe propagarsi con le vibrazioni e i carichi di volo, portando a cedimenti catastrofici. Con l’HIP, le proprietà meccaniche a fatica di questi elementi risultano ottimizzate, poiché vengono rimossi i siti di iniziazione di cricca. Ad esempio, precisissimi componenti strutturali in lega di alluminio o titanio – come attacchi alari o supporti del motore – sono HIPati in modo da assicurare che ognuno raggiunga la massima resistenza e tenacità disponibili dal materiale. Anche elementi ottenuti da polveri metalliche per sinterizzazione o additive (una tendenza crescente per componenti strutturali complessi) vengono sottoposti a HIP per conseguire la densità completa. In sintesi, l’HIP viene applicato su cerniere e giunti strutturali al fine di “ottimizzare le proprietà meccaniche e la vita a fatica delle fusioni di precisione”, garantendo che molte fusioni di airframe in titanio, alluminio e acciaio abbiano la robustezza necessaria per l’utilizzo aeronautico senza incorrere in difetti o rotture premature.

Raccontaci i tuoi problemi, la nostra esperienza ti darà le risposte

Ti supportiamo e ti consigliamo nella scelta della tecnologia e dei materiali più adatti a soddisfare le tue esigenze specifiche.

Contattaci subito per avere un nostro tecnico a tua disposizione e insieme troveremo la soluzione ai tuoi problemi. Comprendiamo l'urgenza, un tecnico può essere immediatamente disponibile, chiamaci, inviaci un'e-mail e, se necessario, avrai una proposta entro 24 ore.