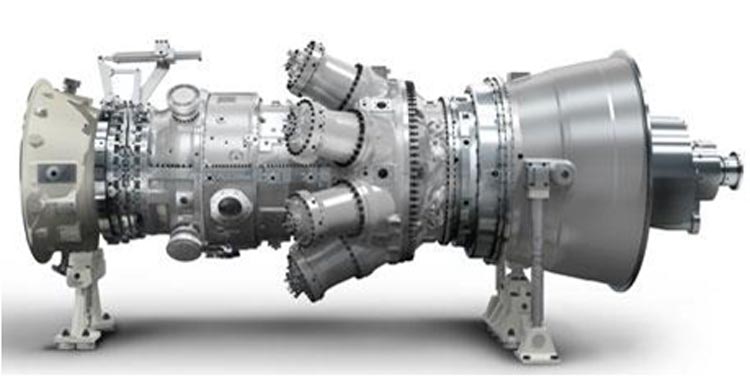

L’utilizzo dell’HIP nelle turbine per la generazione di energia (Power Generation)

La pressatura isostatica a caldo, nata e sviluppata per applicazioni aerospaziali, viene oggi impiegata in modo esteso anche nel settore della generazione di energia, in particolare sui componenti delle turbine a gas industriali (derivate aeronautiche e non) utilizzate nelle centrali elettriche. Le esigenze in questo campo sono simili a quelle aeronautiche in termini di affidabilità e prestazioni, ma presentano anche alcune differenze chiave legate al diverso contesto operativo. Di seguito una panoramica su similitudini e differenze nell’uso dell’HIP tra turbine aeronautiche e turbine per energia

Scopriamo le similitudini tra i 2 settori

Similitudini con il settore aeronautico: In entrambi i casi, l''HIP viene utilizzato per densificare fusioni e sinterizzati critici, quali palette e vani di turbina, dischi rotori e altri componenti strutturali sottoposti ad alte temperature. I componenti delle turbine industriali (ad esempio le palette delle turbine a gas per produzione di energia) sono spesso colati in superleghe analoghe a quelle aeronautiche e poi HIPati per rimuovere la porosità, migliorando così la resistenza meccanica e prevenendo guasti prematuri.

Proprio come nei motori aeronautici, infatti, eliminare i vuoti interni estende la vita a fatica e a creep dei pezzi: le palette di una turbina terrestre trattate con HIP mostrano maggiore robustezza e durata, poiché si evita che un difetto interno evolva in cricca durante il prolungato esercizio. Inoltre, sia in ambito aeronautico che energetico, l' HIP consente di salvare fusioni costose che altrimenti verrebbero scartate per difetti interni – un vantaggio economico notevole dato l'alto costo di queste parti.

Anche i materiali trattati sono spesso simili: superleghe di nichel e cobalto per palette e dischi, acciai altolegati per alberi e carcasse, leghe di titanio (soprattutto nelle turbine derivate da motori aeronautici) – tutti materiali che beneficiano della densificazione isostatica. In sintesi, le turbine per generazione di energia adottano l'HIP con scopi analoghi all'aerospazio: migliorare l'integrità metallurgica dei componenti critici, garantire prestazioni elevate e affidabilità a lungo termine.

Differenze il settore aeronautico e la power generation

Differenze principali: Nonostante le affinità, vi sono differenze operative. Le turbine stazionarie tendono a funzionare per cicli molto prolungati (regime continuo base-load), il che pone maggiore enfasi sulla resistenza a creep a lungo termine rispetto ai motori aeronautici, che subiscono invece numerosi cicli di avviamento/arresto (dove la fatica termomeccanica ciclica è predominante).

Ciò significa che nelle turbine industriali l' HIP è particolarmente utile per prevenire la formazione di cavità da creep in servizio: in alcuni casi, palette di turbine terrestri usurate sono state perfino sottoposte a un rejuvenation tramite HIP per richiudere micro‐vuoti di creep e prolungarne la vita utile (pratica generalmente non adottata in campo aeronautico, dove i componenti critici vengono sostituiti preventivamente). Un' altra differenza riguarda i criteri di progetto: nei motori aeronautici la minimizzazione del peso è cruciale, quindi l'HIP consente di ridurre i sovradimensionamenti di sicurezza dovuti a difetti, sfruttando al massimo le proprietà del materiale.

Nelle turbine stazionarie il vincolo di peso è meno stringente, ma l' HIP viene comunque utilizzato per ridurre i fattori di sicurezza legati alle imperfezioni e permettere design più spinti o l'uso di fusioni più grandi in sostituzione di costose fucinature. Inoltre, sul piano dei materiali, l' industria energetica può talvolta adottare soluzioni leggermente diverse: ad esempio, alcune palette di grandi turbine terrestri possono essere in lega equiassiale colata + HIP anziché monocristallina, privilegiando costi minori e facilità di produzione, a fronte di pesi non critici.

Al contrario, nei turboreattori aeronautici d' avanguardia si impiegano palette monocristalline (SX) o direzionalmente solidificate, che sono già ottimizzate per creep/fatica; queste talvolta non richiedono HIP se la colata è perfetta, oppure vengono trattate con cicli HIP dedicati a non alterare l'orientamento cristallino. In generale comunque le tecnologie sono interscambiabili: molte turbine a gas per generazione derivano direttamente da progetti aeronautici, portando con sé gli stessi processi di fabbricazione e trattamento (incluso l'HIP per palette, vani e dischi). In conclusione, l' HIP nelle applicazioni energy svolge un ruolo analogo a quello in ambito aeronautico – garantire materiali densi e affidabili per componenti ad alto sforzo termomeccanico – adattandosi però alle diverse priorità (durata continuativa vs. leggerezza) di ciascun settore.

Le somiglianze superano di gran lunga le differenze: sia che si tratti di far volare un aereo in sicurezza sia di far girare una turbina in una centrale elettrica, assicurare l'eccellenza metallurgica attraverso l'HIP è divenuto uno standard industriale consolidato

Raccontaci i tuoi problemi, la nostra esperienza ti darà le risposte

Ti supportiamo e ti consigliamo nella scelta della tecnologia e dei materiali più adatti a soddisfare le tue esigenze specifiche.

Contattaci subito per avere un nostro tecnico a tua disposizione e insieme troveremo la soluzione ai tuoi problemi. Comprendiamo l'urgenza, un tecnico può essere immediatamente disponibile, chiamaci, inviaci un'e-mail e, se necessario, avrai una proposta entro 24 ore.